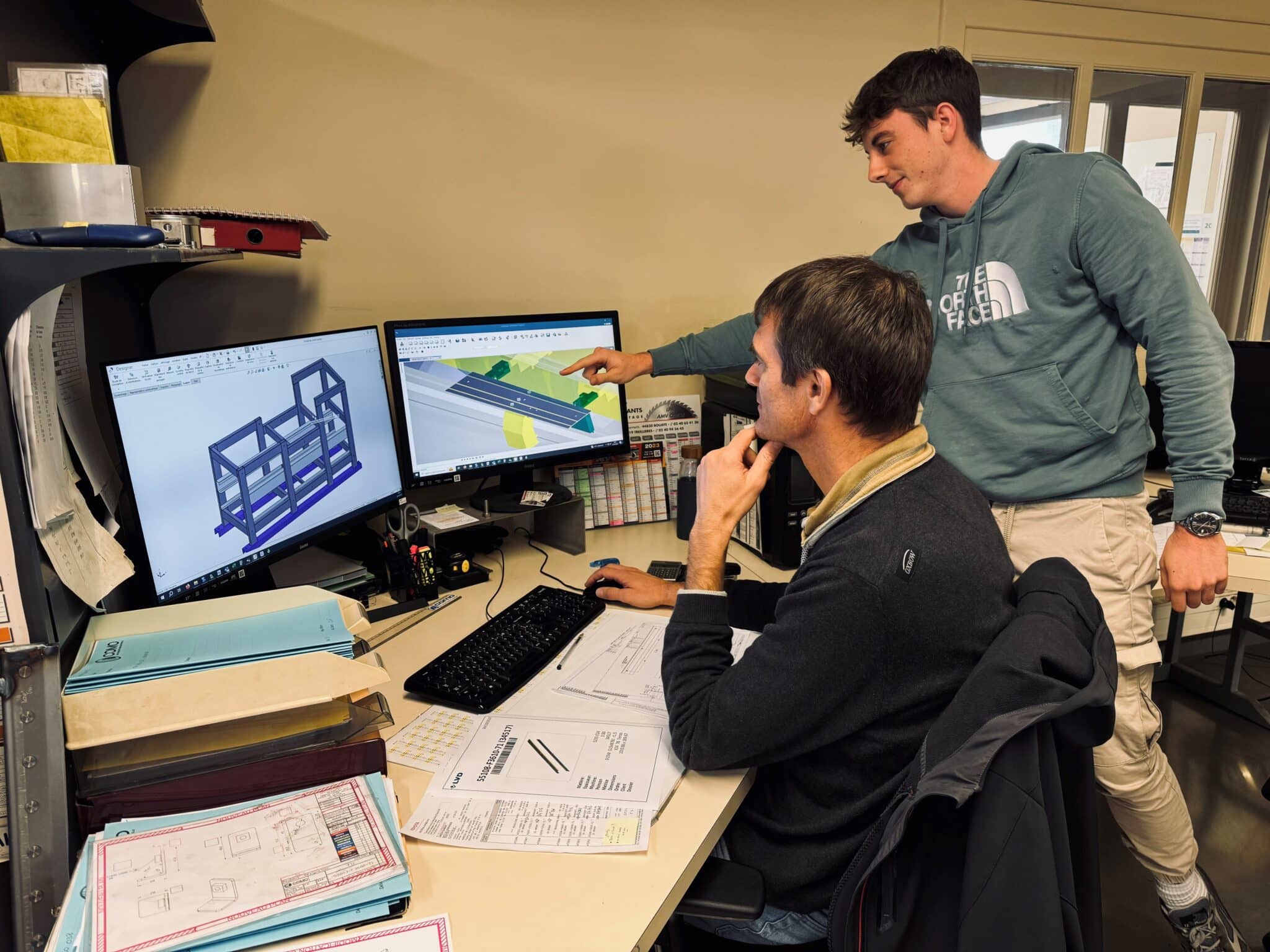

Etude de projet à Ancenis

Une analyse complète et des solutions optimisées à vos besoins

Une idée, une création, une amélioration... quel que soit votre projet, COMOTÔLERIE est votre partenaire professionnel pour vous accompagner du prototype à l'industrialisation. Grâce à la Conception Assistée par Ordinateur (CAO), à l'optimisation des processus, à la gestion des matériaux et à la veille technologique, l'équipe de COMOTÔLERIE dispose de tous les outils nécessaires à la réussite de votre projet.

L'intégralité de votre projet sera prise en compte et étudiée afin de respecter votre cahier des charges et de vous proposer des solutions dans un seul but : l'optimisation. La communication est au cœur de notre réussite, c'est pourquoi tous les acteurs de COMOTÔLERIE travaillent ensemble pour vous assurer performance, réactivité et compétitivité.

Étude technique : Méthodes de fabrication, gestion des matériaux et contrôle qualité

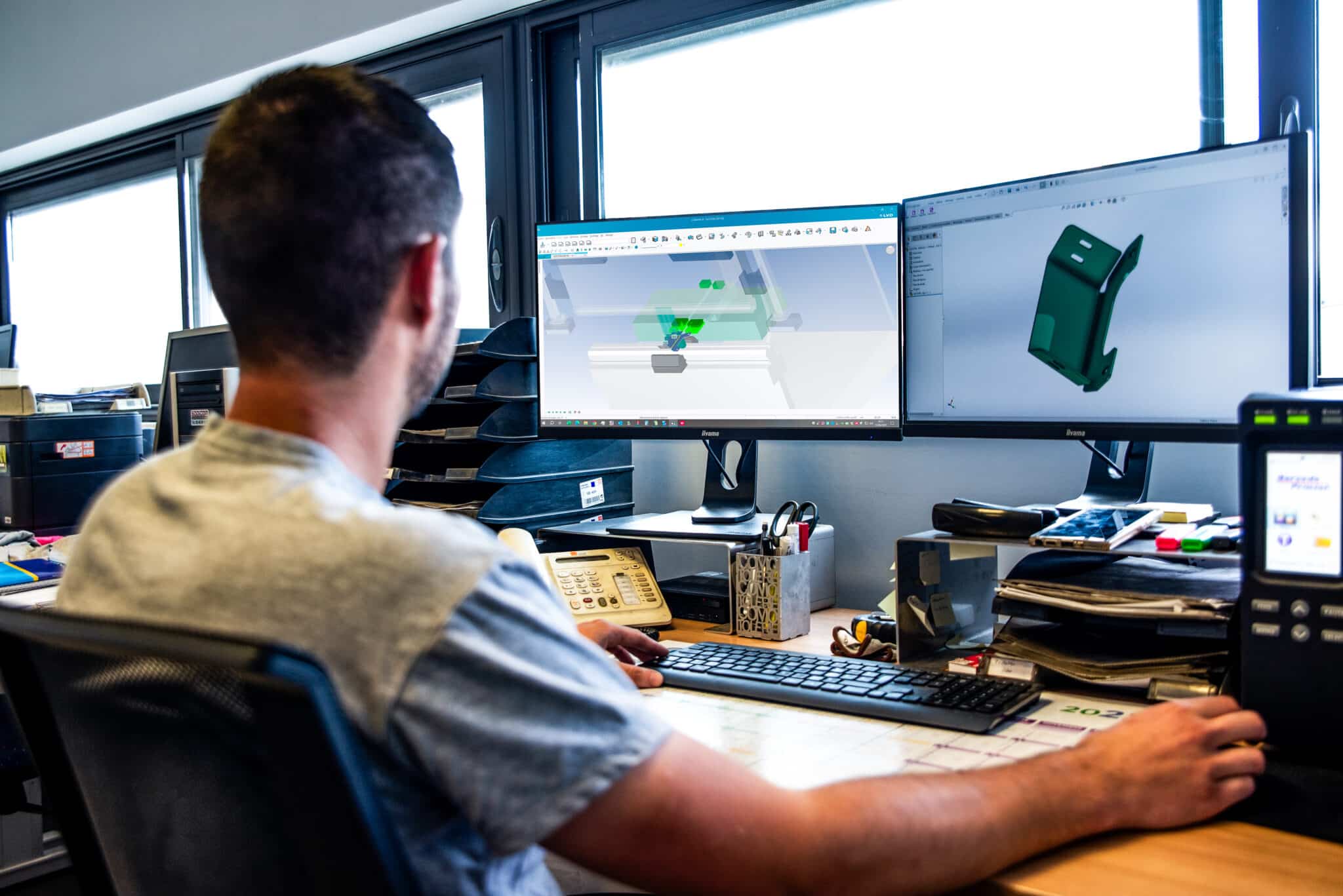

Nous procédons à l'étude approfondie du cahier des charges (CDC) afin d'évaluer la faisabilité complète du processus de fabrication. Cette évaluation englobe également une analyse des risques potentiels et des conseils en matière d'industrialisation. Avant même d'établir une estimation budgétaire, nous effectuons des essais internes sur des échantillons afin de valider la faisabilité. Par ailleurs, nous renforçons notre analyse de la méthode de fabrication en utilisant des logiciels de Conception Assistée par Ordinateur (CAO-DAO) en 2D/3D tels que SolidWorks, ainsi que des outils de simulation et de programmation de pliage comme CADMAN.

Notre approche intègre également la gestion des matériaux, la gestion de l'approvisionnement, le contrôle qualité conforme aux normes en vigueur et l'optimisation des processus de fabrication. Nous mettons en place une organisation des opérations efficace pour garantir une production fluide et efficiente, en accordant une attention particulière aux méthodes de fabrication et aux flux de production.

Maîtrise de la budgétisation pour garantir la réalisation de vos projets

Des hommes et des femmes qualifiés évaluent les coûts de fabrication, les caractéristiques techniques, les besoins en matières premières, les frais et les délais de livraison. Le service est appuyé par des outils informatiques et un ERP pour chiffrer votre projet au plus près de la réalité. L'identification des ressources et l'évaluation des risques sont autant de paramètres pris en compte pour sécuriser votre objectif.

Planification optimisée pour une production efficace et une gestion en temps réel

La validation technique et commerciale laisse place à la prochaine étape : la planification des flux de production. Tous les paramètres définis ensemble en amont sont considérés et planifiés : l'identification et la préparation des ressources, ainsi que les séquences de fabrication. Un calendrier du projet est établi en interne, intégrant tous les acteurs pour une analyse de la production en temps réel. De plus, COMOTÔLERIE propose la possibilité de transmissions de commandes par EDI (échange de données informatiques).

Collaboration étroite pour une production réussie et une satisfaction client maximale

Le CDC interne de votre projet est présenté à chaque étape de la production pour que tous vos besoins soient respectés. Les différents services (commercial, BE, qualité, achats, ateliers...) travaillent en corrélation pour faire de votre projet une réalité réussie. Du plan de fabrication au contrôle qualité, puis du conditionnement à l'expédition, COMOTÔLERIE répond à vos besoins réels. Forts de notre expérience depuis 100 ans, nous vous conseillons dans la gestion des matériaux, les techniques à appliquer, le mode de production et bien d'autres domaines s'il y a lieu.

Notre savoir-faire

étude de votre projet planification

- Analyse technique / Devis

- Conseil en industrialisation

- Respect de votre cahier des charges

- Test échantillon

- Possibilité de commande en EDI

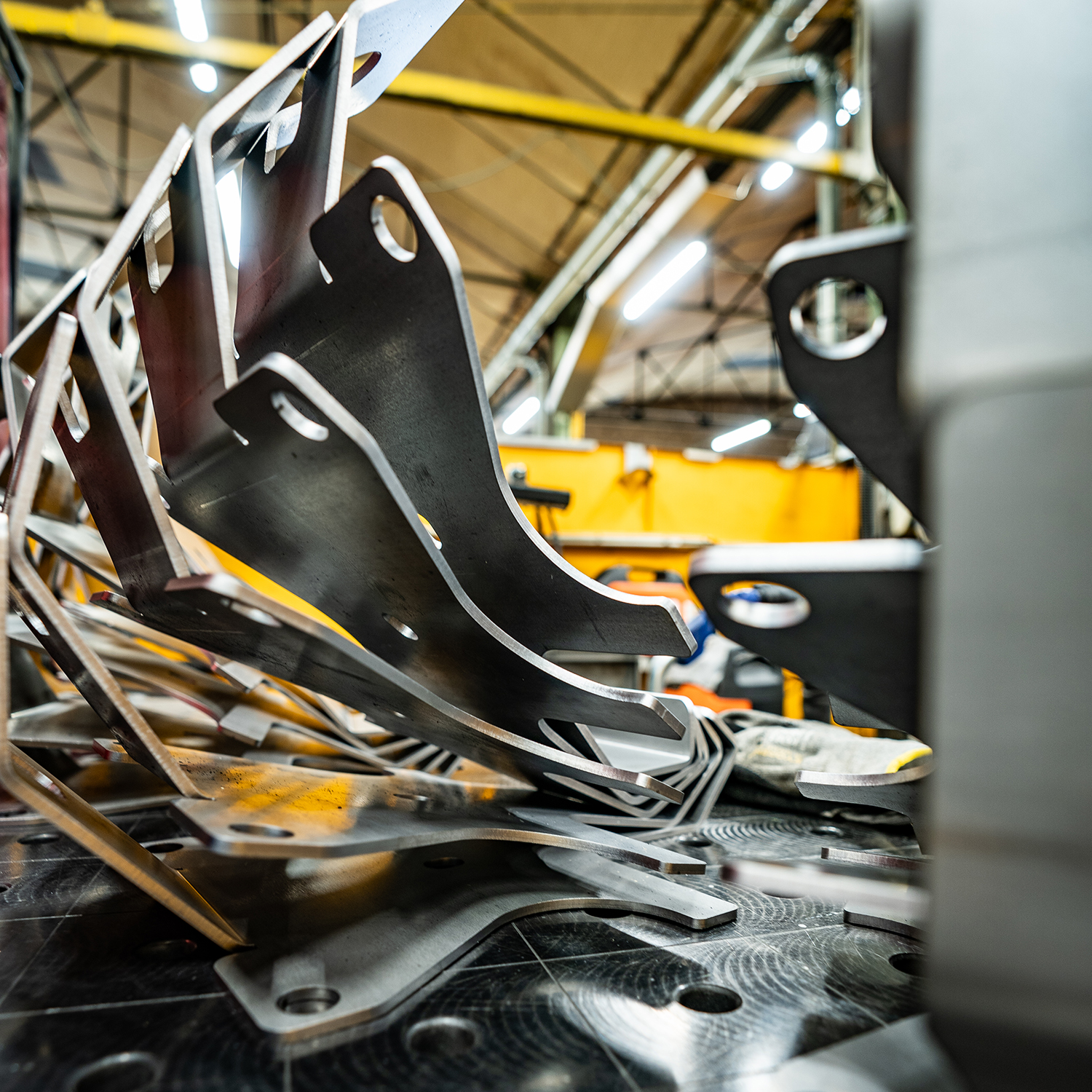

découpe laser

- 4 machines laser CO2 / Fibre dont 1 laser 10KW

- Chargement et déchargement automatique ou manuel

- Tables 3x1,5m et 4x2m

- Aciers standards et spécifiques, INOX, ALU, GALVA, EZ...

pliage

- 3 presses plieuses à CN

- 3 stations pliage robotisées :

- Puissance max 200 T

- Lg max : 4m - Poids max 130 kg

- 1 rouleuse : Ep. 4 max

- Lg max : 1m / Ø mini 150 mm

soudage

- 8 box soudage manuel TIG / MIG

- 2 stations soudage MIG robotisées avec vireurs et tables tournantes

- 1 station soudage électrique (écrous et pointage tôles)

- 1 soudeuse de goujons

Thermolaquage

- 1 cabine de poudrage

- Installation avec prétraitement / lavage / rinçage / séchage

- Capacité four : 2x2x2m

- Tenue brouillard salin : 400 H

Parachèvement et logistique

- Usinage : 2 centres perçage, taraudage 3 axes

- 1 ébavureuse : largeur jusqu'à 600mm

- Montage, assemblage, kitting

- Possibilité de production sur stock

- Conditionnement à la demande

- Gestion de la livraison grâce à notre flotte de véhicules